“2019年度人工智能经典案例TOP100”榜单揭晓

临矿集团和朗坤智慧合作的

智能化设备管理及监测诊断平台

作为唯一煤矿行业的人工智能案例实力入选

该榜单由中国科学院主管的知名媒体《互联网周刊》、中国社会科学院信息化研究中心、eNet研究院、未来智库/战略咨询有限公司联合评选。

入选理由:

平台以大数据和人工智能为基础,构建基础功能和设备感知诊断。平台采用振动信号分析技术,提取设备故障振动时域、频域特征参数指标,再通过基于故障机理分析模型和AI机器学习算法,建立AI劣化预测模型,实现设备关键特征参数与设备健康状态的劣化预测,实现振动故障的自动分析诊断。

感知诊断功能建设,实现设备的故障早期预警,指导煤矿设备运维人员及时进行设备运行参数调整、设备故障维修。

专家点评:神工鬼力

煤矿企业作为设备资产密集型行业,设备运行好坏直接影响企业生产。目前,煤矿企业设备管理主要存在管理平台孤立、监测数据分析方法单一、设备状态评价依靠经验、设备管理模式落后等问题。

针对这些痛点,朗坤基于苏畅工业互联网平台打造智能化设备管理及监测诊断平台,提供“主动式”设备状态监测,实现降本增效!

一是创新打造“一平台、三中心”。

即“感知平台、数据中心、诊断中心、决策中心”。

通过加装传感器、对现有设备数据采集,在边缘侧处理计算数据;

利用大数据平台将各类数据存储、标记、共享,形成集团的数据中心;

专家系统+人工智能,开展远程诊断工作;

将专家诊断报告、故障记录作为领导决策依据,并制定运行、检修、采购计划。

二是机理模型+大数据AI融合+“中西医”结合诊断。

自带可视化规则引擎,将专家知识数字化,为供电、运输、排水、通风系统等32个关键设备构建了2000+机理规则、80+AI模型。

利用大数据AI的的自学习特性,分析煤矿排水、通风、压风、提升、供电、运输六大核心系统设备相关性参数的历史数据和设备历史工况,实现设备劣化情况预测和可用寿命预测。

根据平台固化的机理模型知识库,针对设备的磨损、松动、腐蚀、老化等机理模型的触发情况,自动按月出具诊断报告;诊断专家通过先进的油液分析、振动分析、超声分析、红外分析,远程对设备“望闻问切”,帮助改良。

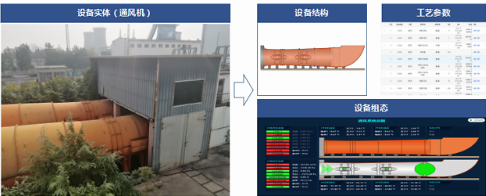

△数字化建模

三是多终端智能化展示,助力科学管理、决策。

煤矿企业智能化设备管理及监测诊断平台借助大屏、手机APP,通过各类图表直观、精确展示设备运行状况。在集团设备管理驾驶舱上,各系统运行状态一目了然,便于集团领导发现异常和问题,及时跟踪督办,科学决策。

在移动应用上,煤矿集团及各子公司(矿侧)管理员随时随地接收设备的故障报警信息,在手机端上完成设备故障处理,实现巡检过程可视化、简捷化、规范化、智能化管理。

转载请注明出处。

相关文章

相关文章

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们